大型储罐倒装法施工风载荷分析及抗风装置的设计运用

发布时间:

2022-11-22

目 录

第一章 前言 3

第二章 分析及计算 3

第三章 结论 8

第一章前言

在储罐或水箱倒装法施工中,首先考虑的是安全问题,重点是罐体液压提升和提升过程中的风载荷受力。项目实施地点位于香港沿海地带,属多风地区,施工过程中经常遇到 7、8 级大风,每年更有台风多发季节。在施工、提升罐体的过程中,大风会带来很大的安全隐患。因此查阅了大量资料,通过在罐体提升过程的风力计算,并设计了储罐抗风装置,拟在水箱倒装法施工中应用。

第二章分析及计算

1 倒装法液压提升过程中横向风力对罐体的受力分析

采用倒装法施工,储罐的抗风圈、加强圈在提升前就已经安装到位,罐体本身的抗风能力已达到设计要求,罐体不会出现失稳变形。需要对提升过程中风力作用在罐体发生倾覆的危险性进行分析。在此以拱顶储罐为例分析计算(倒装法液压提升安装最底圈壁板时的风力分析)。

如图 1 所示,在罐施工提升过程中,侧向风力对罐体产生横向力,可以分解为转矩 M 和下部横向力 P,下面对转矩 M 和下部横向力 P 分别进行分析计算。

首先,按照屋宇署提供的《香港2004风力作业手册》,确定设计风压。根据设计风压随高度变化的选用,如表1所示(摘录部分)。

离地面高度/m

5

10

20

设计风压qz kPa

1.82

2.01

2.23

表 1 设计风压高度表qz

本工艺水箱高13.39 m,该高度处设计风压为2.085 kPa。

沿高度的平均设计风压 =[1.82×5+(1.82+2.01)÷2×5+(2.01+2.085)÷2×3.39]÷13.39 =1.913 kPa

另根据水箱箱体的形状影响系数,按圆形为0.75,则罐体受力:横向力 P=35 m(直径)×13.39 m(罐体总高)×1.913 kPa ×0.75=672.4 kN(折合 68.6 t)。

图 1 风力作用受力示意

风压作用点的高度 =5+(1.913-1.82)÷(2.01-1.82)×(10-5) =7.45 m

考虑到储罐的抗风圈等附件受风力的作用和罐体上部风速大于下部风速等因素,可认为受力点在罐高 8 m 处。

转矩 M=68.6 t×8 m=548.9 t/m

2.1 转矩 M 对罐体的受力分析

转矩 M 作用在罐体,将使迎风侧液压缸承受升力(提升力减小),另一侧液压缸承受压力(提升力增加)。如图 1 中所示,最大受力位置是罐体背风侧顶端的液压缸 o 点,受力值 oα ;为了计算的简化,因罐体是筒体结构,有较大刚度,将罐体按刚体考虑,受力分析如图 1 所示,受力大小成线性,最大值 oα'。

只需计算 oα' 值对系统的安全性,因 oα'>oα ,实际受力 oα 也是安全的。

工艺水箱直径 35m,采用 25 个液压缸提升,液压缸间距 4.34 m,液压缸围圆直径 34.5 m。

计算液压缸最大受力 oα' 值,根据

式中 M 为风力转矩; Fi为液压缸受力; Xi为Fi到 y轴的距离。

取 1/4 罐壁圆周为例,可认为Fi有无穷个,从而问题转化为积分形式,由数学方法解答: Xi=Rcosθ ;Fi与Xi成正比,于是一段弧长的Fi 可以表示为

Fi=Rcosθ Rδ dθ

式中 δ 为待定系数。

最大Fi, Fmax 在 x 轴处,即 o 点。

Fmax=oα'=δ·L·R=0.2267*548.9/17.25^3*4.34*17.25 =1.815 t

式中 L为液压缸间距。

按前面分析,实际最大力小于 1.815 t,选用的液压缸单缸提升力 25 t,提升安装最后一圈时,单个液压缸的提升力不到 17.25+1.815=19.065 t,有足够的安全余量(>20%)。转矩M 对储罐系统不会产生危险。

1.2 横向力 P 对罐体的受力分析

水箱储罐倒装法施工有先围下层壁板再提升罐体和先提升罐体再围下层壁板两种施工顺序。

采用先围下层壁板,再提升罐体的施工顺序,因为下层壁板和壁板上端焊接的限位板能够承担罐体的横向风力,不会产生危险。

但是采用先围下层壁板,再提升罐体的施工顺序,抗风圈、加强圈的安装高度较高,且不利于罐壁板自动焊的使用。

采用先提升罐体,再围下层壁板的施工顺序,抗风圈、加强圈的安装高度只有 1 m 多高,且所有罐壁板焊缝可以采用自动焊接,但是罐体提升后,所有的受力只能由液压缸和液压缸的斜撑杆来承担。经过测试和计算,选用北京昌平液压机械厂的双行程同步液压缸,在最大承载受力情况下(液压缸提升高度 2.5 m),液压缸的侧向承载力只有 1.5 t,不能完全承载横向力,会存在一些隐患,但只要确保安装精度,采取以下的安全的抗风措施,系统对横向风载荷还应该有足够的安全余量,以下是我们根据现场实际情况增加采取抗风设计和抗风措施的方案。

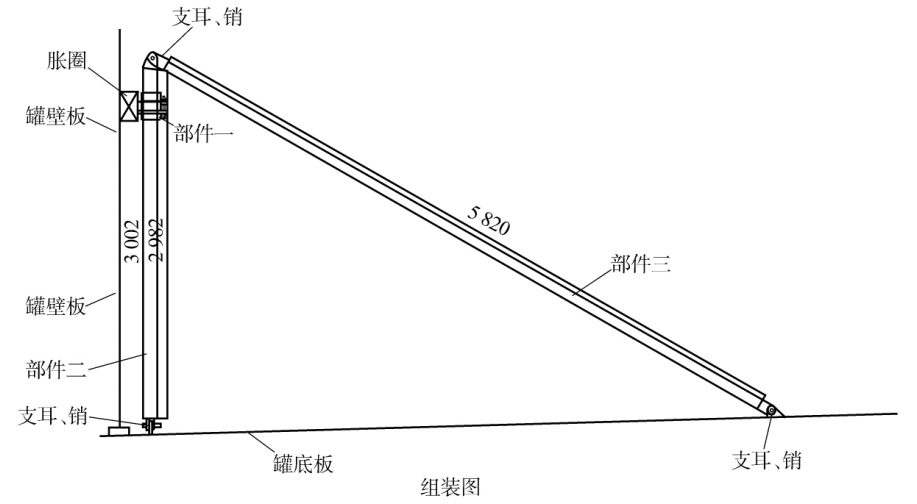

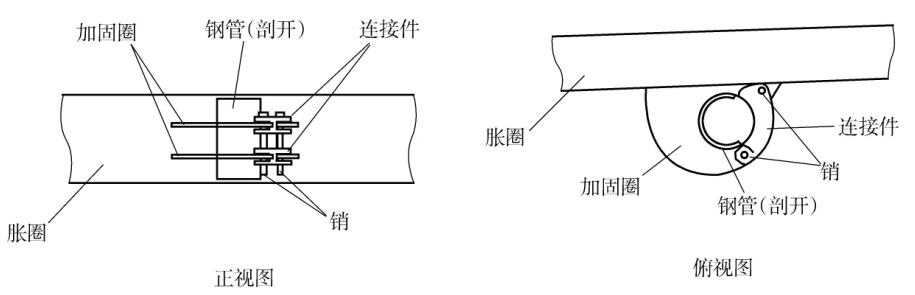

2 、抗风装置的设计原理和应用

抗风装置包括斜撑杆和竖直杆。斜撑杆下端与罐底板用铰接连接在一起,斜撑杆上端与竖直杆上端用铰接连接在一起,竖直杆下端与罐底板用铰接连接在一起,竖直杆的上部与胀圈的内侧安装在一起,设计图如图 2、图 3 所示。

图 2 抗风装置的组装设计

图 3 抗风装置的部件设计

抗风装置采用铰接结构,部件一采用铰接的开口,充分考虑了承担风载荷能力和便于安装拆除等因素。抗风装置依据罐体直径、提升高度、工地最高历史风速等因素确定具体的安装数量,安装时沿罐内侧均布。例如,从第四圈提升时安装 4 个,逐级增加,到最后一圈提升时,增加到 16 个。

使用要求:立柱(部件二)安装时,要求垂直;罐体提升结束后,或者遇到大风提升停止时,在立柱与胀圈上护瓦间隙内插入方销子,每处至少 2 个,正对胀圈处的两侧,保证抗风装置能有效承载。抗风装置的现场安装如图 4、图 5 所示。

图 4 抗风装置的现场安全实物

图 5 抗风装置的现场安全实物(局部)

第三章结论

1、水箱倒装法施工的风力分析是该技术的安全重点。特别是香港属沿海地区,多大风甚至台风,施工中应特别采取以上的一些抗风措施,如遇极端天气应及时停工,做好防护措施后方能撤离。

2、项目上应建立完善的天气预警信息机制和组织,每月根据中央气象台的卫星气象信息对大风、台风的到来的时间进行推算分析预演,每周提前三天对大风、台风即将来临好做好预警,提前采取抗风系列措施。

3、工程开工后制定详细防风专题方案,日常演练,经常提醒,确保水箱施工的安全。

4、要做好吊车、焊接、用电过程中的天气专题方案,确保水箱施工中吊装过程中的安全,保证焊接和用电过程中的质量和安全。

相关文章

联系方式

总部地址:湖北省武汉市武昌区和平大道三角路水岸国际写字楼8层

工厂地址:武汉市阳逻区双柳古龙经济开发区

关注我们

快捷导航